Table of Contents

Hamburg Maschine

Projects by international and local artists make up the heart of HAMBURG MASCHINE. For a limited time only, these projects will be on view in various neighborhoods throughout the city. The over-arching theme of the two-year program is digitality as a new form of twenty-first century culture. The projects investigate questions of labor, ecology, and activism; they also examine religion and urbanism. By taking their surroundings into consideration, the projects develop a site-specificity. The city no longer acts as a stage for intervention and events but becomes itself a “machinic assemblage” of our digital era (Félix Guattari). (Dirck Möllmann, curator)

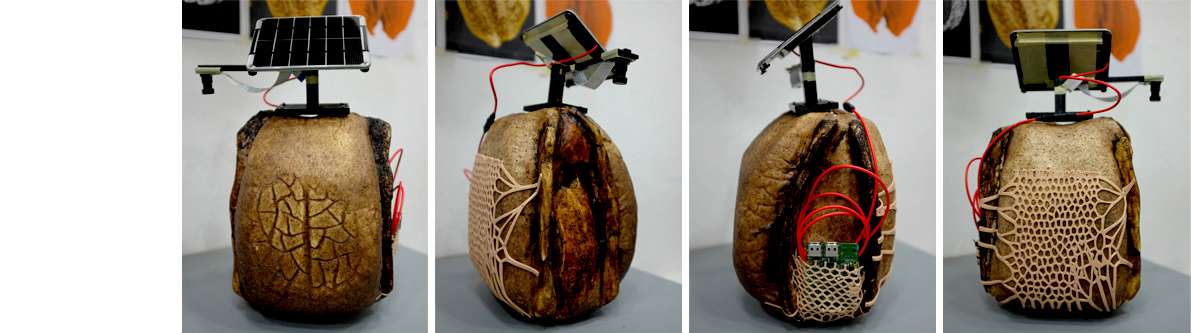

the Intelligent Guerrilla Beehive project

'The arts' are very anthropocentric. In all disciplines the human person is central focus, subject or object. My aim is to create art from a different point of view. Considering the 6th extinction, we can no longer keep up with our 'central' position. We urgently need to start thinking about collaboration with the non-human others, may it be animals, wildlife, microbes or plants, or even robots …

The Intelligent Guerilla Beehive is a research project on the edge of art and science. It evokes issues of sustainability and biodiversity, giving viewers an artistic experience of my ongoing research related to the disappearance of the honeybee.

The goal of the Intelligent Beehive is a double one. At one hand it offers a safe refuge for city honeybees, and at the other hand is is a biosensor that interacts with the environment and that measures the pollution of the foraging fields around the beehive.

The project is a collaboration with the non-human other. Honeybees and bacteria become interfaces to be informed about the health status of our environment. Bees and bacteria become living monitoring technology.

https://annemariemaes.net/projects/the-intelligent-guerilla-beehive/

bee preference for an organic beehive

Honey bees use caves, rock cavities and hollow trees as natural nesting sites. The nest is composed of multiple honeycombs, parallel to each other, with a relatively uniform bee space. It usually has a single entrance. Western honey bees prefer nest cavities approximately 45 litres in volume and avoid those smaller than 10 or larger than 100 litres. Western honey bees show several nest-site preferences: the height above ground is usually between 1 metre and 5 metres, entrance positions tend to face downward (rain protection), South to South/East-facing entrances are favored, and nest sites over 300 metres from the parent colony are preferred. A hive body full of bees, brood, and honey should weigh about 40kg. Bees usually occupy nests for several years.

The bees often smooth the bark surrounding the nest entrance, and the cavity walls are coated with a thin layer of hardened plant resin propolis. Honeycombs are attached to the walls along the cavity tops and sides, but small passageways are left along the comb edges.[6] The basic nest architecture for all honeybees is similar: honey is stored in the upper part of the comb; beneath it are rows of pollen-storage cells, worker-brood cells, and drone-brood cells, in that order. The peanut-shaped queen cells are normally built at the lower edge of the comb.

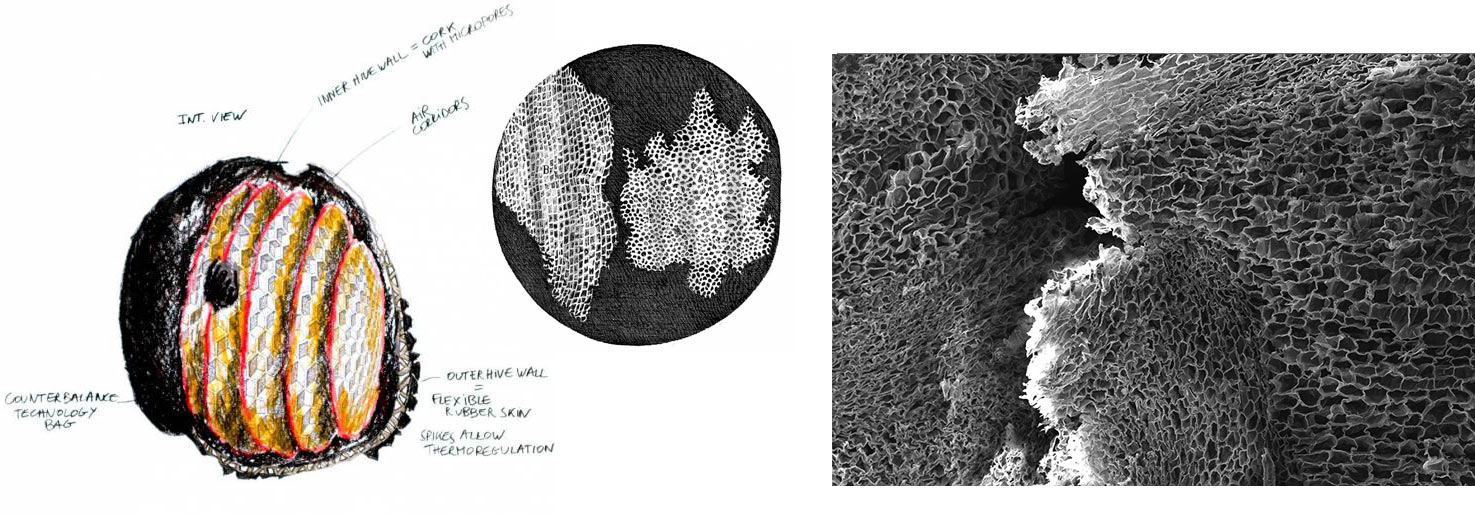

inside the hive: spacious, warm, soft & cozy

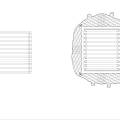

Left: spaced comb inside the beehive.

Middle Figure (oval): a piece of cork, Drawing by Robert Hooke (1665).

Right: Scanning Electron Micrograph (SEM) of a piece of cork, x100 magnified.

The structure of the cells can be seen. Cork is taken from the bark of the cork oak tree (Quercus suber). Cork is one of the first objects ever examined through a microscope. It inspired the scientist Robert Hooke to name the individual unit of an organism a cell.

The key to cork’s many properties is its honeycomb cell structure. Each cell is a 14-sided polyhedron filled with air with an extremely strong and flexible membrane that is waterproof and airtight.

Material (cork) and design of inside skin must offer strength for attachment of frames and comb building.

Cork qualities:

Cork is a natural, versatile and sustainable raw material.

It is light, elastic and compressible, impermeable to liquids and gases.

It is a good thermic and acoustic insulator.

It is hypoallergenic, resilient, and has a natural touch.

The sensory dimension of materials

Transmutation of the characteristics and properties of materials, due to -among other things- bacteria (biofilms).

Material qualities = the qualities that influence the way we experience a material and collect sensory information from it, e.g. warm or cold, heavy or light, and visual qualities as transparancy, translucense, shininess… The expressive-sensory dimension can be inherent to a material, or can be designed into the material.

The material communicates ideas and approaches, it forces us to think, feel and act in certain ways; it facilitates and improves functionality and use. (cfr. Domus 1027, Sept.2018 - p119)

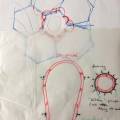

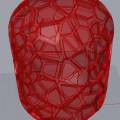

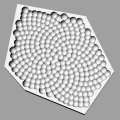

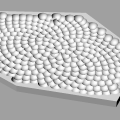

Inspirational structures for inside or outside of the beehive.

possible interaction betwwen bacteria inside to outside of the hive

research

- beehive content, position,morphology … (Thomas Seeley, Bee Democracy)

- open biolab research: strains of bacteria standing heat, rain, environmental threats

- material: calcarious coccolithophores, stone eating worm ⇒ ask bjorn kroger, Paleontologist, Geologist in Helsinki.

- pollution filters integrated into the outer/inner shell of the hive (carbonfilters? corkfilters?)

- material: abalone, parelmoer

- biotechnology: bacterial biofilm, Deinococcus radiophilus

- thermochromic paints in 3D printing materials (reactive paints like hydrochromic, photochromic, glow in the dark)(https://www.sfxc.co.uk/collections/thermochromatic-thermochromic-pigments-ink-paint)

- cement making bacteria microbial cementation

- coralline algae structures over dead reef reef/algae

- bioprocessing bioprocessing

Hive Design AMMaes in collaboration with Jonas Ward van den Bulcke

first meeting with Jonas in Brussels 18/08/2018

- observation of natural setting

- luminosity of the site / light

- possibilities of support on the wall

- form studies

- specific materials for outer shell / testing

- introducing bacteria / lichen?

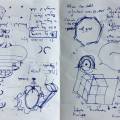

Er zijn 2 schetsen die mijn aandacht intuitief vasthouden:

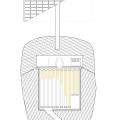

- een vertikale doorsnede: deze tekening geeft een duidelijk beeld van een mogelijke opbouw. Pas op dat er nog genoeg ‘vrije ruimte’ is onder de honingraten (mag relatief meer zijn dan op deze schets). Ook de ruimte boven de honingraten (waar een ‘duidelijke’ afscheiding moet zijn met een ‘uitneembaar’ systeem waar bovenop alle technologie ligt) moet misschien relatief iets groter zijn dan op je schets)

- een horizontale doorsnede: interessant is de hexagonale opbouw voor aanbrengen ‘outer shell’ in stukken. Met het ’stukkensysteem' kan er ‘makkelijk?' geëxperimenteerd worden met verschillende materialen en strukturen voor de outer shell.Ik sprak deze week nog met een bioloog (Ruben Kuys, Ehs), en een mogelijke oplossing voor het voeden van de bacteria die leven op de buitenste shell zou kunnen zijn dat ze gevoed worden door bacteria die met hen in symbiose leven (binnenin de beehive) en die voedsel (organisch afval) doorgeven van binnenuit de beehive. Dit zou willen zeggen dat er een soort van ‘osmose’ (porositeit van materialen) zou moeten zijn van binnen naar buiten en omgekeerd.

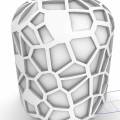

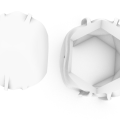

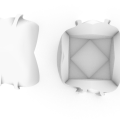

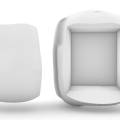

meeting in Brussels 12/09/2018: maquette_1

Jonas heeft de eerste maquette gemaakt van de binnenkant van de hive, in papier. Het is een goed vertrekpunt om de verdere details te bespreken.

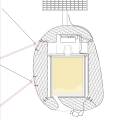

Bespreking van de architectuur van de beehive.

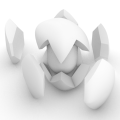

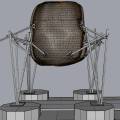

- Er zijn 3 delen: binnenkant (nest)/ exoskeleton (tussenstructuur) / buitenste schil (outer shell, smart information materials & bacteria).

- bijen komen binnen langs onder. De camera zal dus ook onderaan gemonteerd worden. Een klein stukje transparante buis kan de bijen naar de juiste plaats leiden , waar de focus van de camera ligt.

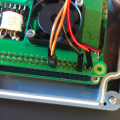

- alle IT hardware ligt boven het nest, in een apart compartiment. Er moeten gaatjes en goten voorzien worden voor de kabels van camera (naar beneden) en voor de kabels van de zonnepanelen (uitgang naar boven).

- vraag: hoe maken we de afscheiding tss. nest en technologie-compartiment?

- het nest zal gemaakt worden uit kurk. Nest hangt 'los' in het exoskelet. Bovenaan het nest, waar de honingraat bevestigd is aan de kurk, moet een extra draagring komen die het gewicht van de volle bijenraat kan dragen. Deze draagring zal bevestigd worden aan het exoskeleton.

- er moet ventilatie voorzien worden in het nestcompartiment. Stukjes gaas tussen de lagen kurk? Kleine gaatjes maken in het kurk, gewoon met boor?

- het 'kurk'-compartiment kan ongelijk zijn van dikte, naargelang de 'outer shell' meer of minder isolerend en waterproof is.

- exoskeleton: voor de sterkte best maken uit metaal, losse modules die geprint worden in 3D en die dan in mekaar gestoken worden als een puzzel (buckyball). Daar waar de ophangpunten bevestigd worden aan het exoskeleton, kunnen de stukken metaal dikker geprint worden. Aan het skeleton komt een verstevigingscirkel waar de kracht/gewicht van de volle honingframes op rust. De bovenkant van het skeleton (daar waar de technologie onder zit, het dak, hangt over het onderste deel om zo een afdruip-richel te creëren. Bovenste deel ('dak') moet kunnen opengedaan worden.

- Outer Shell: deze wordt geprint in een patroon van 6 (of meer?) verschillende 'puzzelstukken' die kunnen vastgeklikt worden op het exoskeleton. Deze puzzelstukken kunnen gemaakt worden uit verschillende materialen en in het bioLab kan worden uitgetest welk materiaal best is voor het groeien van bacteria kolonies. Denk aan (niet-gelimiteerde lijst) porcelein, kalksteen, chitine, natuurhars, … We gaan uit van de tekening in koralen. We proberen te werken met 'poreuze' materialen zodat er een wisselwerking kan zijn tussen de bacteria binnenin de beehive en de bacteria die leven op de buitenste schil en die de pollutie meten.

to do:

- modellen printen / lasercutten op 1/4 of 1/2 (tegen eind september)

- checken grote blokken kurk

- checken lamineren met natuurlijke lijm

- provisoire structuren maken in verschillende materialen en met verschillende gestructureerde, organische toplaag afwerking. Cfr. koraal, maken in klei, porcelite, ceramiek, hout, plaaster, high density foam, …

meeting online 28/9/2018

Ik denk dat we voor de IGB als volgt tewerk moeten gaan:

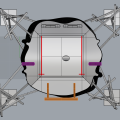

1. 3D tekeningen maken van de verschillende levels van de structuur (ook exploded view):

- het binnennest

- het exoskeleton

- de outer shell

- de bevestigingen aan de muur

(niet uit oog verliezen: openingen/ingtegratie technologie, kables, …)

2.zoveel mogelijk informatie verzamelen over de materialen die we voor die 3 levels kunnen/willen/moeten gebruiken, en de technieken die we nodig hebben om die te realiseren (dat is ook allemaal belangrijk ivm. budget)

3. biofilms, biologische component

zoveel mogelijk info verzamelen en testen beginnen op te zetten met bacteria, moss en lichen (korstmossen als bioindicators)

- Voor de vergadering in begin november in Hamburg moet ik zeker goede 3D tekeningen hebben, met alle informatie daaraan gelinkt over materialen en het gewicht dat dit meebrengt voor de structuur.

- Op basis daarvan zal naar een geschikte locatie gezocht worden.

- Ik wil ook al testen kunnen voorleggen van de biologische component

- idealiter kan ik een paar goede scale modellen meenemen

meeting online 05/10/2018: Skype met Jonas

- Gevraagd aan Jonas voor deze Skype:

1. maken van 3D tekeningen gemodelleerd naar origineel design beehive,

ook exploded view inside nest/exoskeleton/outer shell (technische tekeningen)

2. samples voor texturen

3. maquette in 3D lasercut karton

⇒ Jonas heeft tekeningen geupload (geen technische :( en die bespreken we. Tijdens de Skype beslissen we dat de idee van het exoskeleton mooi is van concept, maar niet echt haalbaar in realiteit. De 'puzzelstukken' die op het exoskeleton zouden bevestigd worden maakt alles te complex. We moeten vereenvoudigen en in grote delen werken, zowel voor binnennest als voor buitenste shell. Jonas zal nieuwe tekeningen maken (2018.10.07):

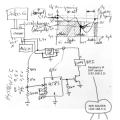

Voor mij is enkel de technische tekening nuttig (de snede). Zo’n tekeningen moeten er meer komen.

De exploded view kunnen we niet echt iets mee aanvangen, die brengt voor het moment niets bij aan de vragen die op tafel liggen. Ik begrijp de ‘benadering’ van deze exploded view niet zo goed. Ik had een ‘technische’ aanpak verwacht, waar de verschillende onderdelen in relatie tot mekaar werden gezet. Praktisch. Zoals de snede-tekening, maar dan in 3D. Waar gaat die exploded view over? Gaat het over de vorm? Over het materiaal? Over de relatie binnen-net/buiten schil? Volgens mij komt geen enkel van deze elementen in de exploded view aan bod.

Wat ik zeker moet hebben voor de vergadering:

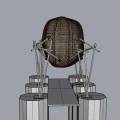

1. een echte goed 3D model van de bestaande Intelligent Guerrilla Beehive, vertrekkend van de fotoos die ik geupload heb en zo realistsch mogelijk deze fotoos benaderen.

2. technische tekeningen in 2D en 3D die de problemen weergeven (ophanging van het binnennest aan de buitenschel, bevestiging van de buitenschil aan de muur, …) ⇒ voor al deze zaken heb ik reeds voorbeelden geupload in de dropbox. Bekijk deze voorbeelden aub goed en kom met een voorstel daarvoor … maar een realistisch voorstel dat we in het echt kunnen gebruiken!

3. materialen en texturen voor de buitenschil, maar hier kunnen we nog wat mee wachten.

Super dringend is nu (ik val in herhaling)

1. de vorm van de beehive in 3D gemodelleerd

2. technische tekening van alle onderdelen en hun verhouding tot mekaar.

Zonder die tekeningen kan ik niet naar een leverancier gaan voor materialen en kan ik ook niet checken voor productie.

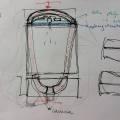

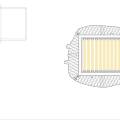

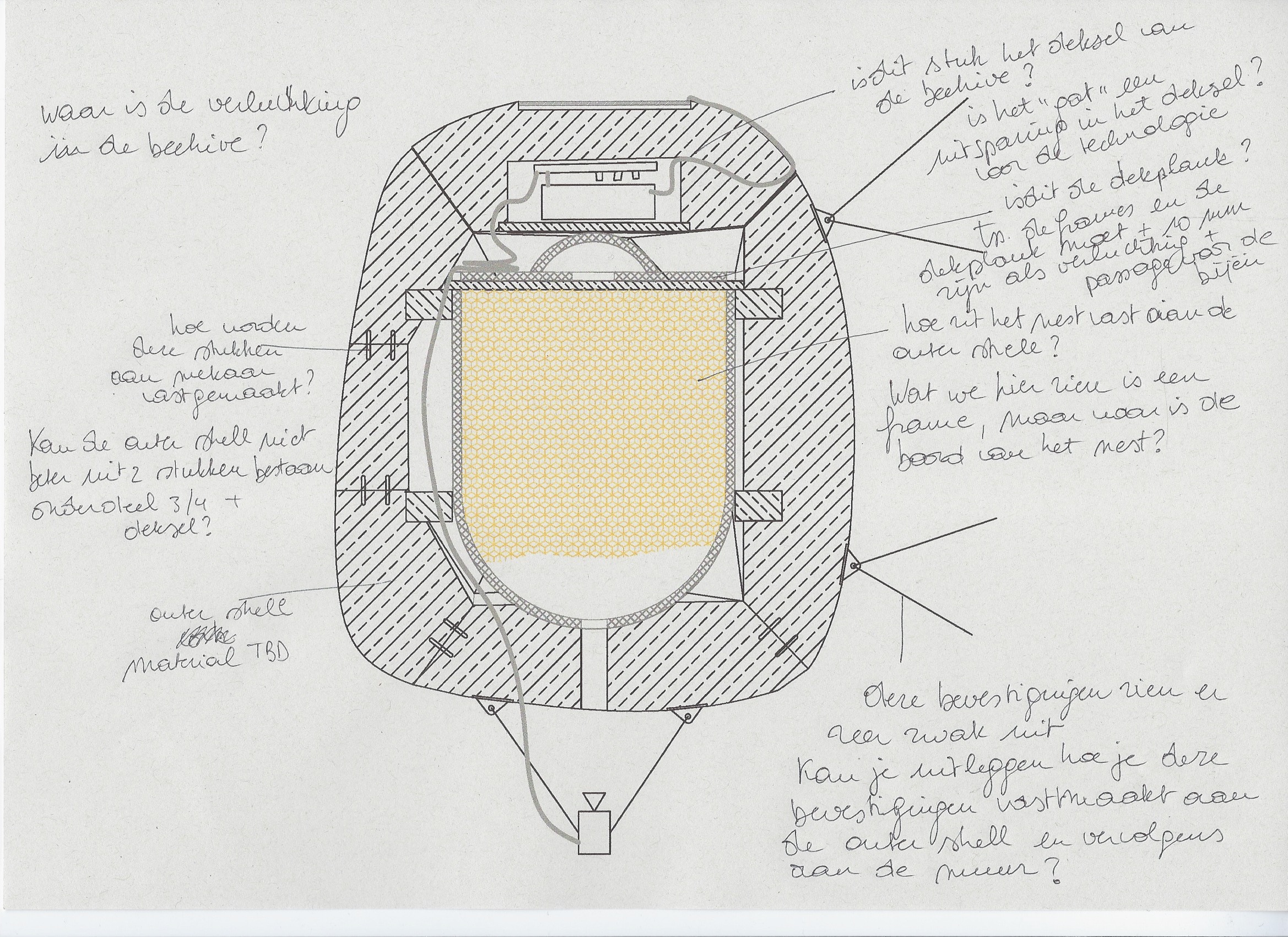

meeting online 09/10/2018: vragen bij technische snede

- Hoe verhouden zich buitenste schil en binnennest? Waarom heeft de binnenkant van de buitenste schil zo'n onregelmatige contouren?

- Waar zijn de contouren van het binnennest? Er is verwarring tussen wasframes contouren en binnennest contouren.

- Hoe warden de wasframes opgehangen bovenaan het binnennest? Deze moeten verwijderbaar zijn.

- Dekplank van binnennest moet ± 10mm boven de toplaag van de wasframes bevestigd worden, zodat de bijen in de tussenruimte kunnen bewegen. Er moet ook een gat (diameter ± 50mm) in de dekplank zitten voor ev. verluchting of bijvoedering.

- De technologie/electronica kan liggen bovenop de dekplank, die plank kan dus plat zijn. Technologie/electronica kan los liggen in een doos die op de dekplank staat.

- Kabelgoten voor electronica voedingen en kables moeten voorzien zijn in de ruimte tussen binnennest en buitenste schil.

- Buitenste schil kan best zo eenvoudig mogelijk gemaakt worden, d.w.z: design uit 2 stukken, 3/4 stuk tot onderaan en 1/4 stuk voor deksel bovenaan. Bovenaan moet de opening wel zo breed gehouden worden dat het binnenest er makkelijk kan ingehangen worden.

- Hoe worden de 2 buitenste delen aan mekaar vastgemaakt?

Hoe is het binnennest (kurk) vastgemaakt aan de binnenkant van de buitenste schil? Moet rekenen op een max. gewicht van 40kg.

- Hoe is het buitennest vastgemaakt aan de muur? Max gewicht 40kg. Er moet een ingenieuze bevestiging voorzien worden (zie vb. micro architecture/bevestigingen op dropbox).

- Waar is de verluchting voorzien in de beehive? Zowel zomer als winter moet er verluchting zijn, anders komt er condensatie en dus ook schimmel.

- Imo moeten we zowel het binnennest als het buitennest eenvoudig uit 2 stukken maken. Cruciaal daarbij zijn de overlappingen van 'bak' en 'deksel'. Misschien kan alles zelfs tot 1 design (geen binnen- en buitennest maar 1 enkel nest) herleid worden als we materiaal vinden (aggregaat kurk) die dik genoeg is en volledig hydrofoob/waterdicht is of kan gemaakt worden met een eco/bijvriendelijk product.

- Aggregaat kurk zou eventueel voor buitenkant kunnen gebruikt worden indien 1. waterdicht en 2. er fijn genoeg kan in gefreesd worden zodat er een (voor bacteriën) interessante textuur kan gecreëerd worden. De textuur moet houvast bieden aan de bacteriële biofilm of lichens. Best zou ook zijn dat er een zekere porositeit is tussen binnenest en buiten schil, langswaar de bacteriën buiten kunnen gevoed worden door 'organisch afval' van binnen in het nest.

Nadat we de nodige aanpassingen besproken hebben, moeten en nieuwe technische tekeningen gemaakt worden (verschillende technische snedes), zoals de bijgaande tekening.

Maar dan moeten er ook (zoals reeds lang gevraagd) 3D tekeningen komen om stl-files te genereren, die kunnen dienen om te 3D printen en om maquettes in papier te kunnen lasercutten. Die maquettes zijn heel erg nodig om een juist idee te krijgen van de vorm die we beogen. Want waarschijnlijk zal zowel de binnenkant als de buitenkant uitgefreesd worden met een CNC robotarm (tenzij jij een ander voorstel hebt - ik denk hier nu even aan kurk als materiaal voor zowel binnen- als buitenkant).

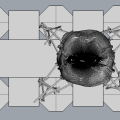

design_beehive.pdf

doorsnede_update.pdf

Ter info: de houten wanden van de ‘normaal’ gebruikte beehives (de rechthoekige) zijn (in ons klimaat) ± 2cm dik. We moeten zien dat we de buitenschil niet té dik maken, anders wordt het té zwaar. Zeker als er een binnennest in kurk is, is 2cm zeker meer dan voldoende! Wel zorgen dat binnennest ± 40 à 45 liter inhoud heeft.

Er zit meestal isolatie in het dak, omdat de warmte stijgt en langs boven kan verloren gaan.

Er zit ook ventilatie ingebouwd in de buitenwanden net onder dak, omdat, door de grootste warmteconcentratie, daar ook de meeste condensatie en dus kans op schimmel is. Ik zou dus ventilatie inbouwen onder de overhang (?) van het bovendeksel met het onderste deel van de hive. Een oppervlakte van diameter 50mm is al voldoende (bvb. aan beide kanten). Ev. kan er ook een ventilatie zijn onderaan (die misschien kan worden afgesloten in de winter) zodat er als het warm is een zachte luchtstroom kan ontstaan via vent. beneden en de vents. boven.

meeting in Brussels 13/10/2018

Besproken tijdens meeting aan de hand van de maquette in karton:

- design: achterkant van de maquette boller. We vertrekken voor de binnenkant/nest (rechthoekig) voor 10 Warré-frames. Zodanig kan een kolonie van een bestaande Warré hive in frames worden overgehangen aan het begin van het seizoen. Er moet ook rekening gehouden worden met verluchtingsgaten onderaan de hive, en verluchtingsgaten links/rechts bovenaan. De idee is om bovenop nest met jute doek te werken (warré) die de bijen zelf naar behoeven kunnen propoliseren. Bovenop jute komt hol kader waar indien nodig ofwel isolatie, ofwel voederbak kan ingeplaatst worden. Ook de technologie zou daar een plaats kunnen krijgen. Naast het rechthoekige Warré nest komt een kabelgoot (minstens 10mm x 20mm / flatcable camera). De positie van de camera moet herzien worden ivm. debris uit de hive. Ingangsbuis voor bijen naar hive kan schuin lopen ipv. recht, zodat de camera in een hoek geplaatst kan worden. Integratie van de zonnepanelen.

- nieuwe aangepaste maquettes: 1. printen in zandprint (onbehandeld of behandeld met epoxy?), bovenop een gelaagde lasercut of uitgefreesde puzzlestukken in kurk. 2. Ofwel 3D printen in PLA. 3. Zonnepanelen mee integreren in de nieuwe maquette.

- To Do: checken of we aan goede blokken kurk kunnen komen, en hoe diep de CNC kan uitfresen. Kan kurk anders ook in puzzelstukken in mekaar gestoken worden? Moet er voor de kurk een extra versteviging voor bevestiging voorzien worden? Maken we een maquette uit kurk met een dunne buitenschilk in zandprint? Wat is nu het uiteindelijke totale buitenvolume van de beehive? We hebben dit nodig om te berekenen (verhouding) welk zonnepaneel (of panelen) er bovenop de beehive komen, en hoeveel er nog op het dak moeten liggen. 1 of 2 panelen bovenop de beehive??

- Er moet tegen begin van de lente een 1/1 prototype klaar zijn voor gebruik in eigen rooftop lab.

Printen met zand: http://digital-grotesque.com/design.html (organische vormen)

Wood Protection, Japanese method Shou Sugi Ban:

New charred wood siding is an affordable option to wood staining because you eliminate the process of staining and maintenance. Charred wood however is actually a very old Japanese technique called “Shou Sugi Ban”. The burning technique adds protective characteristics against pest, rot, fire, and longevity.

http://architectoid.blogspot.com/2015/11/charred-wood-siding.html

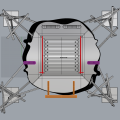

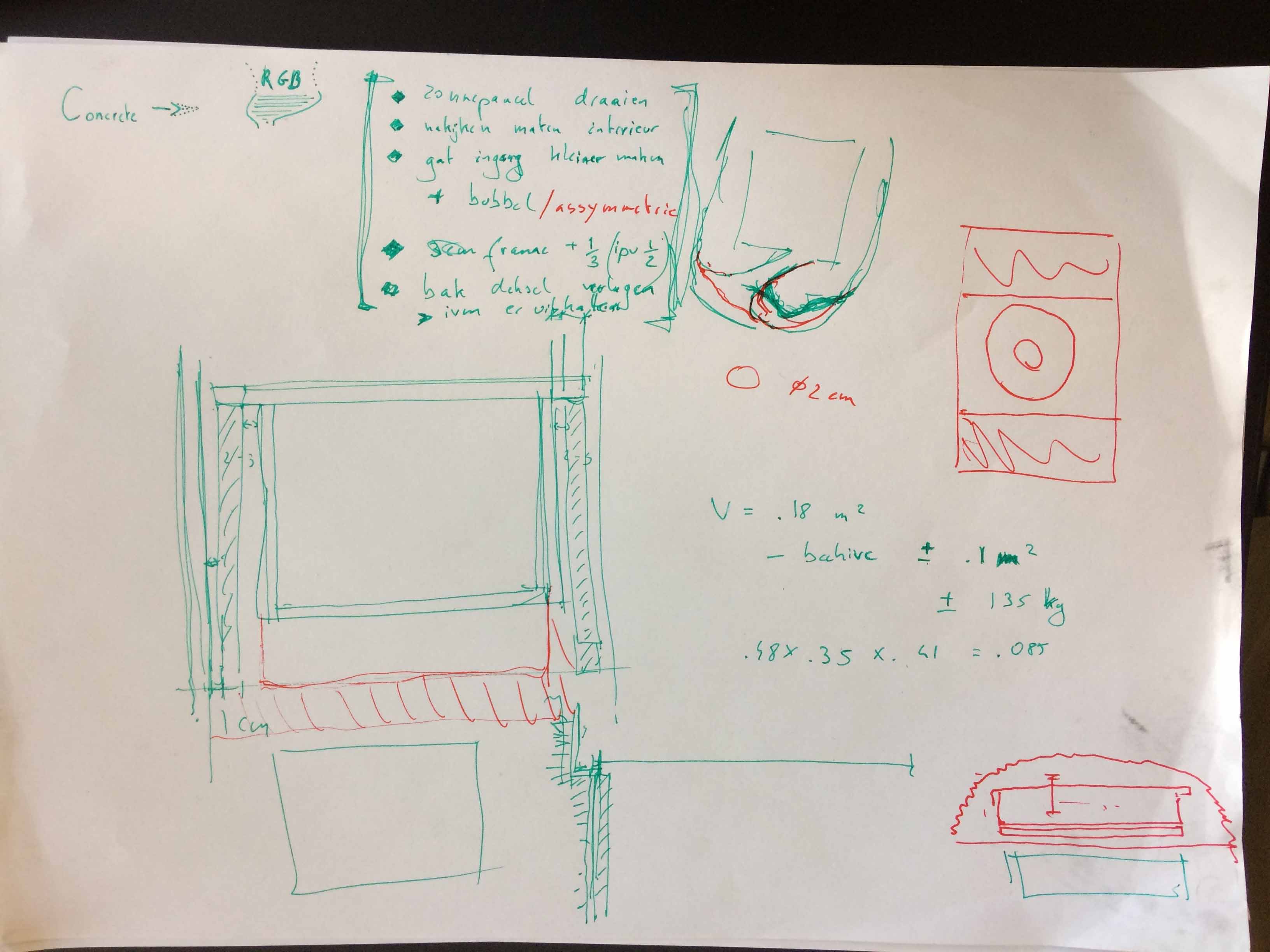

30/10/2018:meeting online

Aangepaste tekeningen en snedes

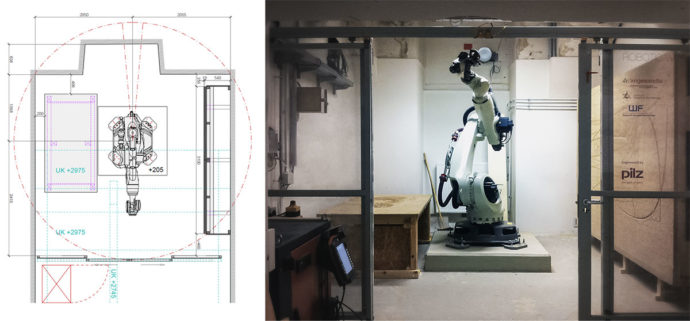

We denken eraan om voor de buitenkant te werken met 1 blok hout (thermowood, een soort van cederwood - ecologisch verantwoord) en die uit te fresen langs binnen en langs buiten met een robotarm 6 axis (KuKa?).

Thermowood wordt gemaakt van Europees naaldbomenhout. Kenmerkend is het verhittingsproces waardoor het hout ongevoelig wordt voor vocht, schimmels en andere invloeden. https://www.thermowood.be/

We zouden staaltjes van dit hout moeten hebben om er vervolgens testen mee te fresen, eerst gewoon met de CNC.

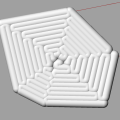

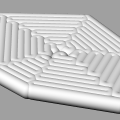

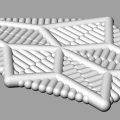

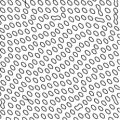

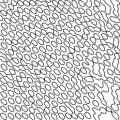

Voor de buitenste schil zouden we een 'design' maken volgens het mathematische algoritme van 'reaction-diffusion'. Dit proces maakt vormen die te vergelijken zijn met koraalvorming of hersenvorming. De gaatjes en holtes zijn goed voor biologisch leven, zoals bacteriën of korstmossen.

Reaction–diffusion systems are mathematical models which correspond to several physical phenomena: the most common is the change in space and time of the concentration of one or more chemical substances: local chemical reactions in which the substances are transformed into each other, and diffusion which causes the substances to spread out over a surface in space.

Reaction–diffusion systems are naturally applied in chemistry. However, the system can also describe dynamical processes of non-chemical nature. Examples are found in biology, geology and physics (neutron diffusion theory) and ecology.

film reaction diffusion process

reaction diffusion system

Reaction diffusion process

To Do:

- files aanpassen doorsnedes + zonnepaneel

- maquettes printen 3D of lasercutten in karton + zonnepaneel

- expres koerier opsturen voor ten laatste zaterdag

- checken blok volhout -themowood?- voor CNC buitenste schil (gevoelig voor algen …) en samples voor testen met CNC

- testen voorleggen aan Tomás/IAAC

- afspraak maken met verantwoordelijke van Permafungi (T&T)

correcties:

Maten volume || Bounding Box:

Beehive zelf: 700 x 600 x 600 mm (l x b x h)

Deksel: 635 x 475 x 160 mm

Geheel (+ zonnepaneel): 700 x 600 x 900 mm

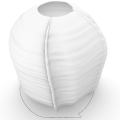

meeting at Wiels, 4/11/2018

Nieuwe maquette + Updates worden besproken. Gat onderaan (ingang) kleiner. Vorm onderaan ronder (als de hive hangt). Maquette is nu verdeeld in 3/4 (body) en 1/4 (deksel). Dit moet worden 2/3 (body) en 1/3 (deksel). Alle technologie en voedselstuff moet onder deksel zitten. Body moet eindigen met top van de frames (+ dekplank), zodat die er makkelijk kunnen uitgehaald worden.

Bespreken mogelijk van Cederwood te gebruiken (licht), en eventueel te werken met gelayerde platen hout (10mm?) in dezelfde wijze als nu de maquette gemaakt is. Of anders maquette in 3 delen, indien gefreesd uit vol blok hout.

Binnenkant CNC, buitenkant Reaction/Diffusion met Kuka robot arm 6 axis????

Zonnepaneel weglaten van top hive en op dak leggen, onzichtbaar?

info Gunnar:

The dimensions of the Oxalic acid evaporator we are using in the image below:

The evaporator is 12 mm thick.

https://www.andermatt-biovet.de/de_bvi/varrox-verdampfer-gegen-varroa.html

The oxalic acid evaporator becomes 180 degrees hot. There should be a distance upwards from the frames and downwards of 4 cm to avoid burning of frames and melting of the wax.

The info on the frames you can find here:

https://www.mellifera.de/shop/imkerei-beutenzubehoer/10-erb-raehmchen.html

Frames are double Warré frames. Total sizes: total height=45cm. Total width frame= 28,5cm; total width with topbar hanger= 32,5cm. Overhang topbar each side = 2cm. All wooden bars = 1cm thick and 2,5cm wide.

aanpassingen 25/12/2018:

design buitenkant hive en bevestiging hive aan ponton

to do:

- design buitenschil (vergroten: verhogen en verbreden en bodem afvlakken + iets kantelen) - nieuwe tekeningen

- uitsparing voor evaporator

- bevestiging dak aan de basis van de beehive

- testen op hout schaal van de reaction-diffusion design en files klaarmaken

- bevestigingen poten; aan de beehive en aan het ponton

- 3D zicht op bovenkant ponton

en hier enkele voorbeelden van boomschorsen, voor de reaction-diffusion design:

Skypemeeting 29/12/2018:

- dak verhogen (tot 40mm) en binnenin hoekiger maken (ipv half-rond)

- body beehive verdikken aan achterkant beneden-deel

- dak hangt (minimaal)over het onderste deel van de beehive (drupgoot) + nadenken over goede bevestiging dak/body hive

- micro verluchtingsgaatjes in het dak (van de binnenholte naar buiten)

- ruimte uitsparing voor de steel van de evaporator (als het dak dicht is)

- doordat de dakaansluiting lager komt, steekt de 'binnenhive' iets uit boven de 'buitenhive' wanneer het dak er af is

timeline:

- dringend: fotoos topshot van de metalen palen (drone? plannen?)

- 2 designs voor de curves kiezen, en verschillende testen doen met Kuka op ware grootte (design curves + diepte tekenening in hout): checken met Ben (Vienna) wanneer dit kan gebeuren (± 15/01/2019)

- definitieve tekeningen beehive (in/out) in 3D (Rhino/Grasshopper ⇒ Sketch-up of mivie/stills)

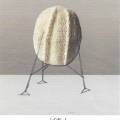

- tekeningen voor metaalwerk/bevestigingen van beehive aan ponton (tegen 12/01/2019, wordt gepresenteerd aan Hamburg Port Authorities op 15/01/2019) ⇒ metaalwerk refereert naar poten insect

Skypemeeting 13 januari 2019

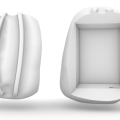

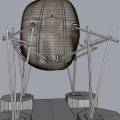

We werken nu op 'iteration_7' als def. file.

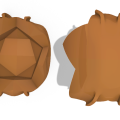

Ik heb dit model (iteratie7), en ook iteratie 6 (Beehive ExterieurTest) laten printen bij Materialise (in Polyamide SLS, natural white) en verwacht de 2 resultaten op 16 en 21/1/19.

De bounding box van model iteration7 model x=774,53 y=764,45 en z=893,43. Dit kan dus nog net net net in de lift! En waw! de screenshots lijken net een meteoor! Love it!

Deze files op 14/1/19 opgestuurd naar Philipp - het einde is in zicht. Productie van de hive in de Robotic Woodworkshop in Wenen wordt nu gepland in week 18/2 en week 25/2.

and here are the updated section plans, situated on the dalbe:

This is the final final final simulation, dd. 24 01 2019 (is this the end? - I hope so! aniways: of the design development). Now up to the production!:

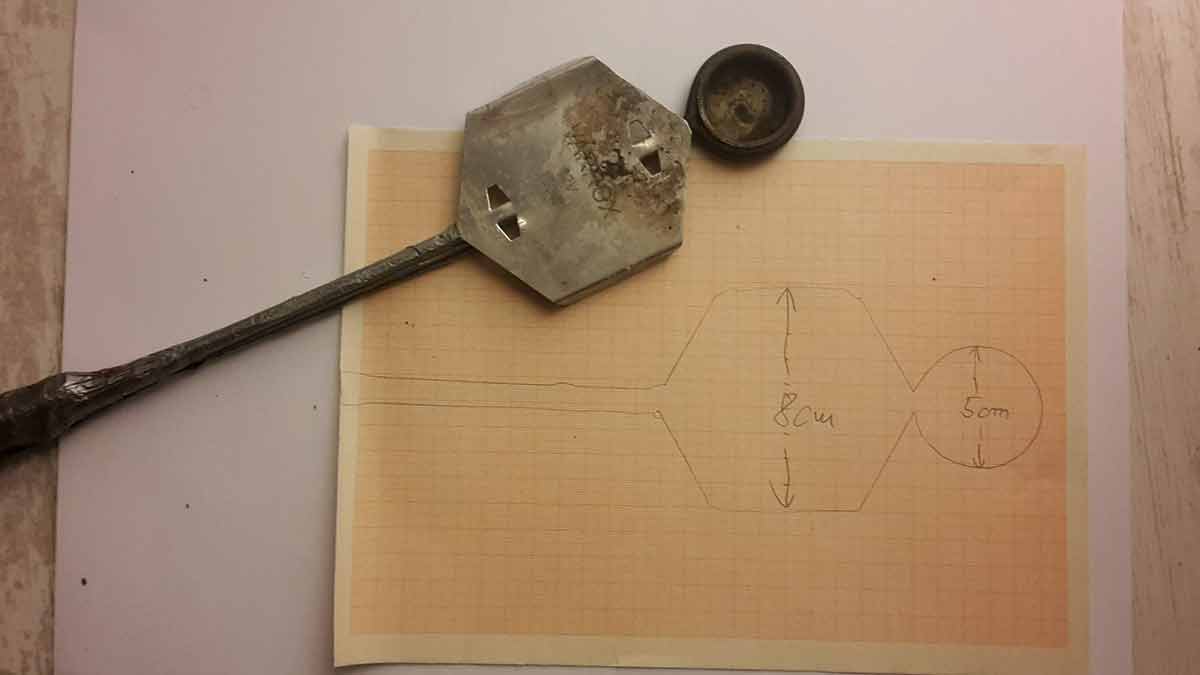

Test drawings for hinges and handles:

testing the design with 3D-prints

Polyamide (MJF) is an exceptionally versatile, strong and slightly flexible material. It can resist a small degree of impact and some pressure while being bent. Depending on the design, it can be flexible or rigid. The surface has a sandy, granular look, and is slightly porous. By using HP Multi Jet Fusion technology, your models will have a higher density and lower porosity than models produced with Selective Laser Sintering. Polyamide is the ideal choice when you need more detailed surface resolution or thinner walls than with Laser Sintering.